G-SHOCK-Produzent Casio nutzt die NC-Simulationssoftware VERICUT

„VERICUT ist die letzte Bastion“

Eine Uhr mit hohler Konstruktion, bei der das Modul im Inneren schwebt. Auch 30 Jahre nach ihrer Erfindung greift das grundlegende Prinzip der G-SHOCK von Casio, heute noch erfährt die Uhr weltweit starke Nachfrage. Produziert wird sie unter Verwendung des NC-Simulationstools VERICUT von Yamagata Casio Co., Ltd. im japanischen „Kirschendistrikt“ Higashine. Das Leistungsspektrum von Yamagata Casio umfasst die gesamte Produktionskette von Leiterplatten und Formwerkzeugen über den Spritzguss von Komponenten bis hin zur Endmontage. Seit rund 20 Jahren nutzt Yamagata Casio die NC-Simulationssoftware VERICUT für die Simulation von CNC-Maschinen sowie die Optimierung und Verifikation von NC-Programmen. Im Interview: Automationsexperte Daisuke Noto (Werkzeug- und Formenbau / Yamagata Casio).

Was war ausschlaggebend für die Implementierung von VERICUT?Daisuke Noto: Ursprünglich führten wir VERICUT schon vor 20 Jahren ein. Allerdings nutzen wir die Software erst seit kurzem in vollem Umfang. VERICUT übernimmt die Simulation aller Teile im HINET MOLD System, das wir für die komplexe Automatisierung von Formenbau bis Fertigung entwickelt haben. Es ist keine Übertreibung zu behaupten, dass VERICUT den Kern des Verfahrens darstellt.

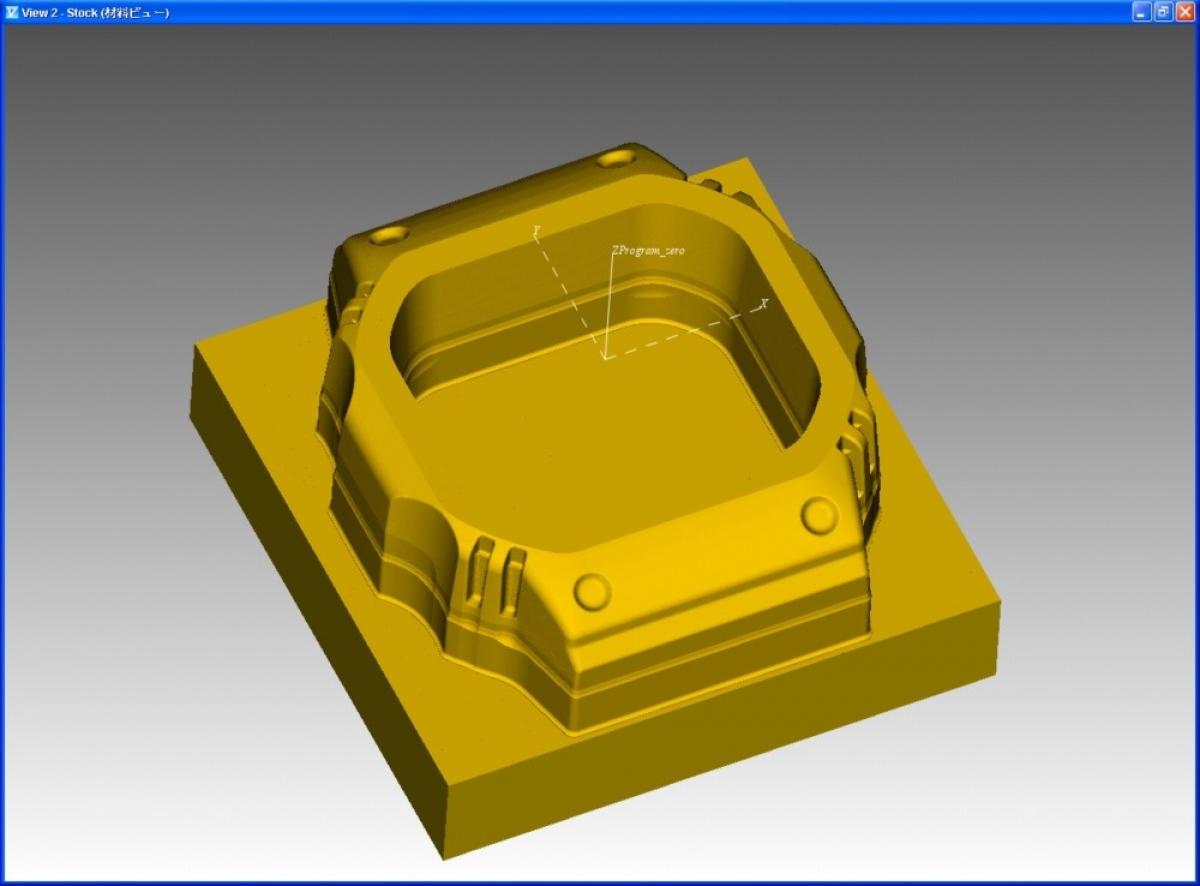

Wofür nutzen Sie VERICUT im Besonderen?Daisuke Noto: VERICUT kommt als Bestätigung der CAM-Werkzeugwege zum Einsatz. In unserem System laufen die Simulation und das VERICUT-Modul AUTO-DIFF im Hintergrund ab. Wenn Sie zum Beispiel Teile mit mehreren Elektroden überprüfen möchten, erzeugt das System automatisch eindeutige Ergebnisse, sobald Sie die betreffende Datei in VERICUT abgelegt haben. Uns liegt dann eine Tabelle der Prozess-Ergebnisse vor, die wir nur noch bestätigen müssen. Das bringt große Zeitersparnisse bei der Prüfung mit sich.

Was ist Ihrer Auffassung nach das kritische Feature des Systems?Daisuke Noto: AUTO-DIFF – ein großartiges Modul. Es ist zur Identifizierung fehlerhafter Stellen und überschüssigem Material bei der Oberflächenbearbeitung unerlässlich. Vor dem Einsatz von AUTO-DIFF hatten wir – zurückhaltend ausgedrückt – eine wirklich harte Zeit beim Vergleich von CAD-Modell und fertigem Werkstück.

Welche markanten Vorteile bringt VERICUT mit sich?Daisuke Noto: Die Korrektheit der Fertigungsergebnisse sowie die zuverlässige, exakte Bearbeitung an sich. Beides halten wir für bemerkenswert.

Was können Sie aus Erfahrung über den VERICUT Einsatz berichten?Daisuke Noto: VERICUT ist das zuverlässigste Simulationswerkzeug, vermeidet schwerste Schäden an der Werkzeugmaschine, reduziert die Prüfzeit durch den Maschinenbediener und die psychische Belastung. Schon nach einem Jahr lässt sich ein erheblicher Rückgang von Bearbeitungsfehlern und Werkzeugbeschädigungen feststellen. Meine Meinung: VERICUT ist die letzte Bastion.

https://www.vericut.fr/component/k2/item/143-yamagata-casio-co-ltd.html?rCH=-2#sigProId293b8db0cc

Germany

Germany Italy

Italy USA

USA South Korea

South Korea UK

UK India

India France

France China

China Japan

Japan